Aplikimi i Sistemit Servo AC në linjën e formimit të raftit të ftohtë

Aplikimi i Sistemit Servo AC në linjën e formimit të raftit të ftohtë

|

Prezantimi i procesit të para-shpimit dhe teknologjisë hidraulike të prerjes së ndalimit në linjën e prodhimit të formuar në të ftohtë të kolonës së raftit jo vetëm që zgjeron gamën e projektimit dhe saktësinë e prodhimit të formës tërthore të kolonës së raftit, por gjithashtu plotëson kërkesat e dizajni dhe montimi i sistemit të strukturës së çelikut të raftit, dhe optimizon. Mekanizmi i përbërjes së strukturës së çelikut të raftit, veçanërisht kur sistemi tre-dimensional i magazinave ngrihet dhe zhvillohet gjerësisht në vendin tonë, parashtron kërkesa të larta për saktësinë e pozicionit të vrimës dhe kontrollin e gjatësisë së kolonës së raftit. |

1.2 Ky artikull analizon dhe diskuton pajisjet e kontrollit të para-shpimit dhe hidraulik të kolonës së rafteve të importuara të linjës së prodhimit të lakimit të ftohtë duke përdorur parimin e servo kontrollit AC, dhe përpiqet të arrijë qëllimin dhe kërkesat e kontrollit të saktësisë së pozicionit të lartë në shumë ftohje raste lakimi. Inkurajoni bashkëmoshatarët.

2. Parimi i punës së linjës së formimit të lakimit të ftohtë të raftit

2.1 Procesi bazë i prodhimit dhe përbërja e pajisjeve të linjës së formimit të raftit të ftohtë të raftit:

2.1.1 Procesi i përgjithshëm i prodhimit të përbërësve të rafteve është: zhbllokimi, nivelimi, ushqimi me servo, grushta, formim, rrotullim, drejtim, prerje në gjatësi, paketim, trajtim pas spërkatjes, etj .;

2.1.2 Pajisjet përkatëse janë: uncoiler, makinë për nivelizim, pajisje ushqyese me servo, presë, pajisje për prerje në të ftohtë, pajisje për prerjen hidraulike të kokës dhe baler stacioni hidraulik ose pajisje të tjera ndihmëse + sistem kontrolli elektrik, etj.

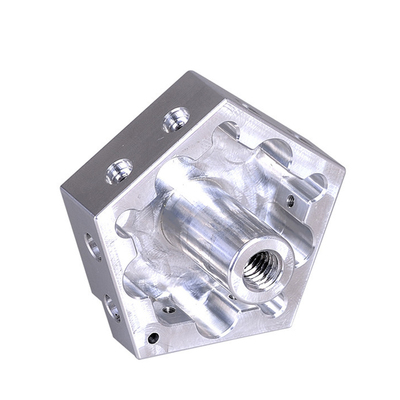

2.2 Parimi themelor i sistemit të kontrollit të servo AC të linjës së formimit të raftit të ftohtë të raftit:

Siç tregohet në Figurën 1.

2.3 Sistemi përbëhet nga pesë pjesë, përkatësisht kompjuteri, kartela e kontrollit të servo drive, sistemi i kontrollit të shpejtësisë së servo AC, zbulimi dhe reagimi i sensorëve dhe sistemi i ekzekutimit të veprimit kryesor ndihmës. Programi kryesor i kontrollit është vetëm disa qindra K, që funksionon nën sistemin operativ DOS, mikrokompjuteri kryesor i kontrollit është i lidhur me kartën e kontrollit të servo drive përmes portës së printimit LP1 dhe dërgon komanda për pozicionin ose shpejtësinë përmes linjës së të dhënave, rregullimit adaptiv ose vendosja e parametrave të rregullimit PID, shihni Pas figurës dhe kryeni konvertimin dixhital në analog, nxirrni sinjalin analog ±10 V përmes tabelës përkatëse të kontrollit dhe drejtoni servo motorin pasi të përforcohet nga servo amplifikuesi AC. Sistemi i reagimit të kontrollit të pozicionit gjysmë të mbyllur ose me qark të mbyllur rritet nga motori bosht fund. Kodifikuesi sasior fotoelektrik jep sinjale për të përfunduar reagimet e pozicionit të servo sistemit të pozicionit. Elementi ndijues në koduesin fotoelektrik shtesë të lakut të reagimit të pozicionit transmeton ndryshimet e zhvendosjes në kohë reale të pjesëve lëvizëse në vend në formën e impulseve diferenciale të fazës A dhe B. Numërimi i pulsit të koduesit kryhet në stacionin e kontrollit për të marrë informacionin e pozicionit dixhital. Pasi mikrokompjuteri kryesor i kontrollit llogarit devijimin midis pozicionit të dhënë dhe pozicionit aktual, strategjia përkatëse e kontrollit PID miratohet sipas diapazonit të devijimit, dhe funksioni i kontrollit dixhital shndërrohet në analog nëpërmjet shndërrimit dixhital në analog. Kontrolloni tensionin dhe nxirrni atë në amplifikatorin servo, dhe më në fund rregulloni lëvizjen e motorit, plotësoni vlerën e dëshiruar të kontrollit të pozicionimit të reagimeve të përsëritura me qark të mbyllur dhe kuptoni gabimin e vogël dhe pozicionimin e pozicionit me precizion të lartë në parimin e kontrollit; atëherë programi kryesor i kontrollit lëshon funksionimin e sistemit të ekzekutimit të veprimit ndihmës kryesor Komanda për të përfunduar veprimin specifik të frenimit mekanik, lëvizjen e goditjes me shtyp, lëvizjen qethëse të ndalimit hidraulik, etj.

2.4 Karakteristikat kryesore të kësaj njësie: kosto e lartë e investimit një herë, fuqia e madhe servo AC ka kufizime të caktuara, por kostoja e mëvonshme e funksionimit është e ulët, veçanërisht shkalla e lartë e rendimentit të përbërësve të raftit, saktësia e lartë e produktit, diapazoni i gjerë i aplikimit dhe shtimi i lartë vlera e daljes.

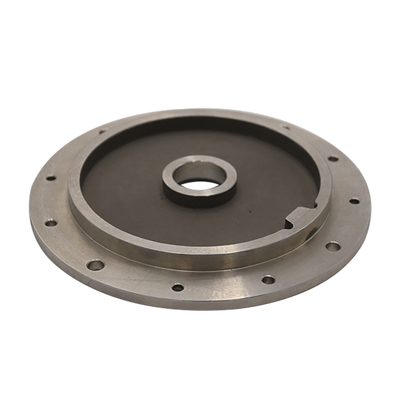

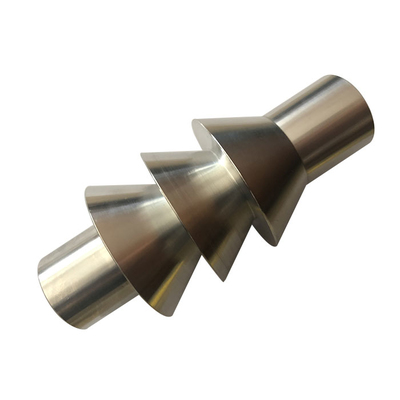

3. Analiza dhe parimi i punës i ushqyesit automatik dhe pajisjes së shpimit

3.1 Pajisja automatike e ushqimit të procesit të prerjes paraprake të linjës së prodhimit të formimit të përkuljes së ftohtë të kolonës së raftit përbëhet nga një palë rula udhëzues φ75 të sipërm dhe të poshtëm. Fuqia kryesore e punës vjen nga një servo motor AC, i cili mbështetet në fërkimin midis pllakës së materialit dhe rulit udhëzues të sipërm dhe të poshtëm. Ushqyerja e detyruar, vrimat e shpërndarjes së shiritit të çelikut të kolonës së raftit janë stampuar në shtypës. Dizajni kryesor është paraqitur në Figurën 2. Kjo pajisje është projektuar fillimisht si një sistem servo kontrolli 3.7 KW i Prouder, SHBA. Më vonë, për shkak të zhvillimit të produkteve të reja, ngarkesa e transmetimit të punës u rrit, dhe sipas parimit të punës të paraqitur në figurën 2, kontrolli i pozicionit ndërmjet pjesës së kontrollit të fuqisë dhe servo kontrollit AC realizohet kryesisht nga sinjali analog ±10V. , nuk ka asnjë kufizim të fuqisë në sistemin servo AC dhe ai mund të zëvendësohet në parim. Është servo kontrolluesi AC dhe servo motori AC i servo amplifikatorit 5KW të serisë MR-J2S të Mitsubishi Corporation, dhe sipas kërkesave të saktësisë së prodhimit të komponentëve përkatës të raftit dhe përcaktimit të saktësisë së kontrollit të servo: ±0.1, atëherë raporti i perimetrit të rulit matës me diapazonin e saktësisë matëse është afërsisht: 1178. Duhet të përdoren kodues rrotullues mbi 1200PPR, dhe kërkesat e kontrollit të saktësisë së pozicionit mund të arrihen mirë në katër vitet e mëvonshme të aplikimit.

3.2 Sistemi servo Mitsubishi MR-J2 ka karakteristikat e reagimit të mirë të makinës, stabilitetit me shpejtësi të ulët dhe rregullimit optimal të gjendjes duke përfshirë sistemet mekanike. Përgjigja e frekuencës së shpejtësisë është mbi 550HZ, e cila është shumë e përshtatshme për raste pozicionimi me shpejtësi të lartë. Për pajisjet me rritje të momentit të ngarkesës të raportit të inercisë dhe qëndrueshmëri të dobët.

3.3 Pajisja automatike e ushqimit përbëhet kryesisht nga struktura e treguar në Figurën 3. (1) Sensori fotoelektrik 1# kryesisht ushqen statusin e rripit të çelikut që hyn në zonën e punës të shtypit, siç janë: materiali i tepërt, mungesa e materialit , etj; Ser Servo motori drejtohet poshtë përmes veshje kuti Rolli i ushqimit transmeton fuqinë përcjellëse. E veshjeraporti i transmetimit i kutisë i dhe shpejtësia e motorit përcaktojnë shpejtësinë e ushqyerjes dhe pozicionimit të sistemit; (3) Kodifikuesi rrotullues mat sinjalin e pozicionit të transmetuar nga rrotulla e sipërme udhëzuese përmes lëvizjes me materialin e fletës. Frena mekanike realizon pozicionimin Pozicioni i pasmë është i fiksuar; Sensorsensor fotoelektrik 2# realizon transmetimin e sinjalit të pozicionit të kërkuar nga kontrolli i punës i shtypit; Mold myku i sipërm dhe i poshtëm realizojnë goditjen e pozicionit të vrimës; kërkohet përputhja e tonazhit të shpimit të shtypit, përputhja e saktësisë së veglës së makinës ose mykut, etj.

3.4 Vlera specifike e hapit të ushqyerjes së secilës vdes përcaktohet nga PC që vendos numrin përkatës të pulsit të numërimit ose krahasimin e vlerës së konvertimit të gjatësisë, dhe koordinohet nga reagimet matëse pasive të kodifikuesit të këndit të lidhur me rulin e sipërm udhëzues, në mënyrë që të kuptohet the vulosje Ushqim i rregullueshëm, me saktësi të lartë dhe pa grumbullim pa gabime vulosje të materialit të fletës. Gabimi i grumbulluar trajtohet nga algoritmi i kompensimit të gabimit i vendosur në program ose korrigjimi manual për të siguruar distancën e cilësisë së lartë të vrimave të kolonës së raftit. Praktika është treguar shumë praktike.

3.5 Pajisja automatike e ushqyerjes në sistemin e pajisjeve tejkalon mangësitë e ushqimit manual të kolonës së raftit që para-hap rripin e çelikut të sheshtë. Ka karakteristikat e funksionimit të thjeshtë, punës së besueshme dhe saktësisë së lartë të kontrollit. Mund të përmirësojë shumë produktivitetin e punës. Mund të arrijë 70 herë me një presion me shpejtësi të lartë dhe precizion të lartë. Frekuenca e punës mund të ndahet në dy pjesë, dhe presioni i punës mund të arrijë mbi 2500KN, i cili mund të formojë një sistem operativ të pavarur.

4. Analiza dhe parimi i punës i pajisjes së prerjes së rafteve

4.1 Parimi bazë i kontrollit është i njëjtë dhe ndan një sistem të unifikuar. Karakteristikat e tij janë: sinjali i numrit të pozicionit të vrimës në kolonën e raftit matet me ndërprerësin fotoelektrik reflektues. Në një numër të caktuar vrimash, programi i brendshëm i kontrollit kryesor konverton numrin e mënyrës së matjes së vrimave në mënyrën e matjes së gjatësisë, dhe në mënyrë të ngjashme përfundon reagimet e pozicionit dhe kontrollin e pozicionimit të servo sistemit të pozicionit. Mikrokompjuteri kryesor i kontrollit llogarit devijimin midis pozicionit të dhënë dhe pozicionit aktual dhe e rregullon atë në kohë. Servo motori AC lëviz dhe përfundon pozicionimin e vlerës së dëshiruar, lëvizja kryesore ndalon dhe çon pajisjen hidraulike të ndërprerjes për të kontrolluar solenoidin valvul për të prodhuar sekuencën e punës së ndërprerë;

4.2 Dallimi kryesor midis mënyrës së kontrollit të ndërprerjes hidraulike dhe mënyrës së kontrollit të prerjes fluturuese: ① Saktësia e kontrollit të prerjes hidraulike është e lartë, dhe saktësia më e lartë e kontrollit është: ± rreth 0.1 mm dhe nuk ka gabim kumulativ, i cili është reflektuar kryesisht në koduesin fotoelektrik rritës pasiv Precizion i lartë dhe kërkesa për sekuencë kontrolli, investimi i njëhershëm i pajisjeve është i lartë; por rendimenti për herë të parë është i lartë, shkalla e përdorimit të materialit është e lartë dhe kontrolli i prerjes fluturuese duhet të rrisë pajisjen përcjellëse dhe rivendosëse, dhe sistemi i kontrollit është relativisht i thjeshtë; ②Në parimin e kontrollit, qethja e ndalimit hidraulik është saktësi absolute e kontrollit, nuk ka gabim të ndryshimit të shpejtësisë, etj., Prerja fluturuese është saktësia relative e kontrollit, që është gabimi relativ midis pozicionit të prerjes dhe lëvizjes së pjesës së punës, për shkak të pasiguria e ligjit të funksionimit të shpejtësisë ose luhatja e rezistencës së njësisë dhe ngarkesës së punës. Shpejtësia kryesore e lëvizjes së kontrollit të prerjes fluturuese është relativisht konstante, gjë që është e favorshme për vendosjen dhe rregullimin e parametrave të funksionimit të pajisjeve mbështetëse të saldimit. Kurba kryesore e lëvizjes së modalitetit të kontrollit të prerjes hidraulike të ndalimit është më e ndërlikuar dhe gjendjet e konvertimit me shpejtësi të ulët dhe të ndalimit të lëvizjes ndonjëherë kanë një kohë të gjatë kalibrimi; ④ Efikasiteti i prodhimit ndryshon shumë, dhe efikasiteti i prodhimit të qethjes fluturuese është i lartë, dhe është e lehtë të kryhet kontrolli i prodhimit; ⑤Kërkesat për mirëmbajtjen e pajisjeve dhe kontrollin e funksionimit janë mjaft të ndryshme. ⑥ Modaliteti i ndërprerjes hidraulike është më i favorshëm për zgjidhjen e defekteve të prerjes, siç janë deformimi i prerjes dhe rikthimi i profileve të formuara në të ftohtë. Në përmbledhje, është e nevojshme të formulohen dhe të zgjidhen mënyra të arsyeshme të funksionimit të kontrollit të pajisjeve sipas karakteristikave të produkteve të formuara në të ftohtë në mënyrë që të arrihet përfitimi maksimal.

5 Disa probleme kryesore në hartimin e sistemit të kontrollit

5.1 Saktësia e kontrollit të sinjalit hyrës: Raporti i perimetrit të rulit matës me intervalin e saktësisë së matjes përcakton përfundimisht saktësinë e kontrollit të prodhimit të produktit. Produkti me një raport më të madh duhet të zgjidhet sa më shumë që të jetë e mundur, dhe duhet zgjedhur materiali i përshtatshëm i rrotullës matëse dhe kontakti midis rrotullës matëse dhe pjesës së formuar në të ftohtë. Koeficienti i amortizimit dhe elasticitetit për të rritur koeficientin e fërkimit dhe presionin e kontaktit për të parandaluar gabimet e rrëshqitjes në procesin e matjes.

5.2 Saktësia e kontrollit të sinjalit të daljes: Dallimi në algoritmin e kontrollit të PID -it në lakun e pozicionit përcakton saktësinë e kontrollit dhe rezultatet e marra nga kontrolli PID. Për shembull, metoda e zgjidhjes ka një metodë të përgjigjes në hap, dhe tre karakteristika të veprimit miratohen sipas karakteristikave të kontrollit: 1), vetëm Ekziston kontroll proporcional; 2), kontrolli i PI; 3), kontrolli PID; dhe të kryejë llogaritjen PID sipas formës së shpejtësisë dhe formulës së llogaritjes diferenciale të vlerës së matur, dhe të kryejë llogaritjen dhe kontrollin e veprimit pozitiv dhe negativ sipas kërkesave përkatëse të saktësisë.

5.3 Akordimi i parametrave të sistemit PID: Mikrokompjuteri kryesor i kontrollit dërgon parametrat PID në kartën e kontrollit për të parë nëse parametrat e dhënë plotësojnë kërkesat e sistemit të kontrollit. Ky proces duhet të realizohet me akordimin e parametrave. Detyra kryesore e akordimit të parametrave është përcaktimi i K, A, B dhe Kohëmatësit të periudhës së kampionimit. Koeficienti proporcional K rritet, kështu që sistemi servo drive është i ndjeshëm dhe përgjigjet më shpejt. Megjithatë, nëse është shumë i madh, do të shkaktojë lëkundje dhe koha e rregullimit do të jetë më e gjatë; koeficienti integral A do të rritet, Mund të eliminojë gabimin e gjendjes së qëndrueshme të sistemit, por stabiliteti zvogëlohet; kontrolli diferencial B mund të përmirësojë karakteristikat dinamike, të zvogëlojë tejkalimin dhe të shkurtojë kohëmatësin e kohës së rregullimit. Procesi specifik i akordimit duhet të përmirësojë algoritmin e kontrollit dhe metodën e akordimit të parametrave të pajisjes PID të lakut të pozicionit dixhital për të formuluar parametrat e përshtatjes në vend dhe cilësimet aktuale të rregullimit në vend, dhe t'i vendosë ato veçmas sipas produkteve të ndryshme ose ngarkesës kushtet, përndryshe procesi i kontrollit të pozicionit do të formohet lehtë. Fenomeni i lëkundjes. Siç tregohet në rregullimin e hapur të vendosur në programin e projektimit.

5.4 Saktësia mekanike e sistemit kontrollohet brenda një diapazoni të caktuar gabimi dhe saktësia e kontrollit elektrik mund të përmirësohet. Kombinuar me sistemin servo të performancës së lartë AC, mund të plotësojë kërkesat e kontrollit të pozicionit me precizion të lartë në shumë raste, dhe gjithashtu të përmirësojë efikasitetin e pozicionimit të pozicionit. Dhe saktësi.

5.5 Programi kryesor është një sistem servo kontrolli AC i bazuar në platformën e zhvillimit të PC. Funksionet kryesore janë: dialogu njeri-makinë për të rregulluar të dhënat e prodhimit të produktit, cilësimet e parametrave të pajisjes dhe cilësimet e parametrave PID, etj .; për të realizuar transferimin dhe përpunimin e të dhënave midis PC dhe moduleve, dhe algoritmin e kontrollit të loopit PID të kontrollit dhe lëvizjen e servo motorit, realizimin e veprimit të pajisjeve të ndryshme të lidhura, etj. Të tjera të tilla si: vendosja dhe rregullimi i distancës së hapit të vulosjes, rregullimi përkatës i secilit numër të impulsit dalës nën një vlerë të caktuar të gjatësisë, saktësia e kontrollit të shtypit, saktësia e ushqyerjes me servo dhe vendosja dhe rregullimi i vlerës së gjatësisë së servo ushqyerjes janë të gjitha me dizajn të hapur.

5.6 Dizajni i programit kryesor merr parasysh segmentet e programit të paralajmërimit të dështimit të disa pajisjeve, gjë që përmirëson shumë funksionueshmërinë e pajisjeve dhe kontrollin e cilësisë së prodhimit të produktit, dhe gjithashtu zvogëlon kohën për inspektimin e dështimit të pajisjeve në një masë të caktuar.

6 përfundim

6.1 Zbatimi praktik tregon se përzgjedhja e një servo sistemi të arsyeshëm AC mund të plotësojë kërkesat e sistemit të kontrollit me shpejtësi të shpejtë të përgjigjes, saktësi të shpejtësisë së lartë dhe qëndrueshmëri të fortë. Saktësia e kontrollit të pozicionit aktual të aplikimit është deri në rreth 0.1 mm dhe mund të shmangë gabimet kumulative. Ky sistem kontrolli mund të përdoret në prodhimin e serive të hapjes me precizion të lartë të produkteve të çelikut të formuar në të ftohtë, veçanërisht produkte të ngjashme me kolonat e rafteve, domethënë, një linjë prodhimi e formuar në të ftohtë për vertikale çeliku të ftohtë dhe vrima të shpuara paraprakisht me pozicionet e vrimave me precizion të lartë në anët.

6.2 Sistemi servo AC i aplikuar në linjën e prodhimit të raftit të ftohtë të raftit mund të arrijë me të vërtetë saktësi të lartë të kontrollit të pozicionit; dhe mënyra e para-shpimit dhe mënyra e prerjes hidraulike të ndalimit mund të përdoren në mënyrë të pavarur, siç është procesi i prodhimit të trarëve të raftit, nuk ka mënyrë para-shpimi, etj.

Lidhje me këtë artikull Aplikimi i Sistemit Servo AC në linjën e formimit të raftit të ftohtë

Deklarata e Ribotimit: Nëse nuk ka udhëzime të veçanta, të gjithë artikujt në këtë faqe janë origjinalë. Ju lutemi tregoni burimin për ribotim: https: //www.cncmachiningptj.com/,thanks

Dyqani PTJ CNC prodhon pjesë me veti të shkëlqyera mekanike, saktësi dhe përsëritshmëri nga metali dhe plastika. Në dispozicion mulliri me 5 akse CNC.Përpunimi i aliazhit me temperaturë të lartë përfshirja e diapazonit përpunimi i inconelit,përpunimi i monelit,Përpunimi i Asekologjisë Geek,Përpunimi i krapit 49,Machining Hastelloy,Përpunimi nitronik-60,Përpunimi Hymu 80,Përpunimi i çelikut të mjeteve, etj.,. Ideale për aplikime në hapësirë ajrore.Machining CNC prodhon pjesë me veti të shkëlqyera mekanike, saktësi dhe përsëritshmëri nga metali dhe plastika. Mulliri CNC me 3 akse dhe 5 boshte në dispozicion. Ne do të strategjikojmë me ju për të siguruar shërbimet më efektive për t'ju ndihmuar të arrini synimin tuaj, sales@pintejin.com ) direkt për projektin tuaj të ri.

Dyqani PTJ CNC prodhon pjesë me veti të shkëlqyera mekanike, saktësi dhe përsëritshmëri nga metali dhe plastika. Në dispozicion mulliri me 5 akse CNC.Përpunimi i aliazhit me temperaturë të lartë përfshirja e diapazonit përpunimi i inconelit,përpunimi i monelit,Përpunimi i Asekologjisë Geek,Përpunimi i krapit 49,Machining Hastelloy,Përpunimi nitronik-60,Përpunimi Hymu 80,Përpunimi i çelikut të mjeteve, etj.,. Ideale për aplikime në hapësirë ajrore.Machining CNC prodhon pjesë me veti të shkëlqyera mekanike, saktësi dhe përsëritshmëri nga metali dhe plastika. Mulliri CNC me 3 akse dhe 5 boshte në dispozicion. Ne do të strategjikojmë me ju për të siguruar shërbimet më efektive për t'ju ndihmuar të arrini synimin tuaj, sales@pintejin.com ) direkt për projektin tuaj të ri.

- 5 Përpunimi i boshtit

- Mulliri Cnc

- Duke u kthyer

- Industritë e përpunimit

- Procesi i përpunimit

- Trajtim sipërfaqësor

- Machining Metal

- Përpunimi i plastikës

- Mould Metalurgji pluhur

- Die Kallëp

- Galeria e Pjesëve

- Pjesë metalike automatike

- Pjesë makinerie

- Heatsink LED

- Pjesë Ndërtimi

- Pjesë celulare

- Pjesë mjekësore

- Pjesë elektronike

- Përpunimi i përshtatur

- Pjesë Biciklete

- Përpunimi i aluminit

- Përpunimi i titanit

- Përpunimi i çelikut inox

- Përpunimi i bakrit

- Përpunimi prej bronzi

- Përpunim Super Aliazh

- Shikim Makineri

- Përpunim UHMW

- Makineri Unilate

- PA6 Makineri

- PPS përpunim

- Përpunimi i Teflonit

- Machon Inconel

- Vegla për përpunimin e çelikut

- Më shumë material